Demir çelik üretimi birden fazla yöntemle yapılmasına karşın ülkemizdeki üretim yöntemlerinden en fazla karşımıza çıkan hurdaya dayalı çelik üretiminin safhaları anlatılacaktır. Çelik üretiminde, yarı mamül olan slab yada kütük üretimi için gerekli tüm süreçlerde yoğun olarak hidrolik kullanılmaktadır.

Yarı mamul üretimi Ark Ocağı, Pota Ocağı ve Sürekli döküm sistemi olmak üzere 3 ana başlık altında işlenmiştir. Ark Ocağında Electrodların hareketlerinden, döküm esnasında ocağın yatay hareketlerine kadar olan tüm kontrolü hidrolik sistem ile sağlanmaktadır.

Ergimiş çeliğin homojenliğinin sağlandığı kısım pota ocağı olup hareketleri hidrolik olarak sağlanmaktadır. Ergimiş çelik, sürekli döküm sisteminde hareketli kalıba dökülerek istenilen yarı mamul üretilmiş olacaktır.

Hareketli kalıp mekanik ve hidrolik olmak üzere iki türlüdür. Kalıpları hareket ettiren hidrolik sistemi oluşturan bölümler, servo valf, hidrostatik yataklı servo silindir ve eksen kontrolüdür. Bu gruplar ve sisteme kazandırdıkları incelenmiştir. Dünyadaki gelişmelere paralel olarak, 2007 yılında Türkiye’nin ham çelik üretiminin 25 milyon ton, seviyesine yükseldiği ve 2008 yılında yapılan yeni tesisler ile bu kapasitenin sürekli artış yönünde büyüdüğü görülmektedir. Demir çeliğin dünya ekonomisinde yada ülke ekonomisinde ne denli önemli ve etken olduğundan bahsetmeye gerek görmüyorum. Ama gelişen teknoloji ile gücün iletilmesinde hidrolik sistemlerin daha az yer tutmasına karşın demir çelik de baskın olarak kullanılması, incelememizi ve anlatmamızı kaçınılmaz hale getirmektedir.Demir çelik sektöründe gücün aktarım yöntemleri arasında hidrolik sistemlerin hala en önemli yeri tutması yüksek hassasiyet ve gücün bir arada olmasıdır.

Geri kazanılan çeliğin takriben %96’ sı yeni çelik üretimi için % 4’ü bakır üretimi için kullanılır. Bu da hurda ile üretim yapan demir çelik firmalarının gerekliliğini göstermektedir. Hidrolik sistemlerin hurda ile üretim yapan firmalarda yoğun olarak kullanılmaktadır.Hurdanın fabrikaya girişinden çelik üretimine kadar geçen üretim sürecini hidroliğin kullanım gözüyle aktarmak isterim. Ülke olarak toplam dünya çelik üretiminin %2’lik kısmını sağladığımızdan fiyat politikalarında söz sahibi değiliz. Bu da üretim kalitemizi artırarak öne çıkmamızı zorunlu hale getiriyor.Hidrolik Sistemler gibi uzmanlaşmış her sektörün, değişik mamül üretim süreçlerine mühendislik anlamında katkıda bulunması ancak sistemin detaylarına inmesi ile mümkün görülmektedir.Bu bağlamda demir çelik sektörünün üretim süreçlerinde hidrolik yapılanmanın önemli noktalarına değinerek geçeceğiz.

Demir çelik sektöründe özellikle yarı mamul üretiminde kalitenin artmasında kalıp osilasyonu önemli bir nokta olarak karşımıza çıkmaktadır. Genel olarak hurda ile üretim yapan demir çelik tesislerini bölümler oluşturarak hidrolik yönelimli teknik eleman gözüyle bakacağız.

1.0 Elektrik Ark Ocağı Ve Hurda İle Çelik Üretimi Yapımında Ana Safhalar

1.1 Ark Ocağı Ve Hidrolik Sistemleri

Ark Ocağı, çelik hurdasının elektrik arkı kullanılarak ergitilmesi ve istenilen sıcaklık değerinde pota ocağına aktarılmasıdır. Ark ocaklarında ana 9 hareket hidrolik sistem ile çalıştırılmaktadır. Hareketler içinde sistemin çalışmasındaki önem sırasına göre Electrode silindirlerinin hareketi, ocak devirme silindirlerinin hareketi, üst kapak kaldırma ve kapak çevirme hareketleri sayılır. Özellikle hurdanın eritilmesinde, ocak içindeki ark oluşumunu sağlayan Electrode’ları, dikeyde hareket ettiren silindirlerin, ark oluşumunda akım değerinin artması esnasında çok hızlı ve hassas cevap vermesi istendiğinden negatif geçişli yüksek hassasiyetli oransal valfler ve valflerin regülasyon kontrol yazılımı sistemdeki hareketlerin temelini oluşturmaktadır.

Ark Ocağı hidrolik sisteminde, yüksek hassasiyet öncelikli istenmektedir. Ayrıca ark ocağının hurda doldurulması esnasında geçen sürenin maksimum 60 saniye ile sınırlı tutulmasından ötürü hız da bir o kadar önemlidir.

1.2 Pota Ocağı

Pota ocağı daha çok metalurjik olarak çok önemli bir üretim istasyonu olmasına karşın hidrolik sistemler anlamında daha az hassasiyet gerektiren elektrode ve kapak kaldırma hareketlerinden oluşmaktadır. Elektrode hareketlerinde oransal valfler ile kontrol sağlanmaktadır.Ergimiş çelik ile dolu olduğundan ani akım yükselmesi olmaz. Bu nedenle Electrode hareket silindirlerinde yüksek hıza gerek duyulmaz.

1.3 Sürekli Döküm Makinası

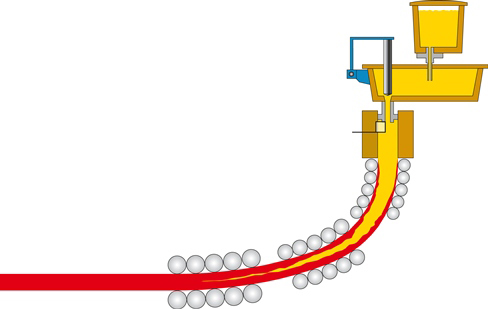

Pota ocağında metalurjik olarak uygun hale getirilmiş ergiyik çelik taret kısmına getirilir.Taret iki kısımlı olup bir taraf şarj amaçlı diğer taraf deşarj olarak kullanılmaktadır. Ergimiş sıvı çelik tundish mekanizmasının içi ¾ kadar doldurulur. İçinde sıvının sürekli yüksekliği ölçülen tundish sisteminden dış tarafı sürekli soğutulan bakır kalıplara dökülür.Bu işlem esnasında mevcut ortamdan oksijenin alınmaması için kalıpların üst kısmı kapatılır. Dış tarafı soğutulan kalıplar içine dökülen çeliğin dış kısmı çok hızlı katılaşır. Aynı zamanda sıvı halden katı hale geçerken çeliğin hacmi azalır.Hacim azalmasının sürekli döküm esnasında kütük içinde boşluklar oluşturmaması için kalıp sürekli döküm hızına göre hareketlendirilir. İstenilen ölçülerde kullanılan kılavuz ile sürekli döküm işlemi başlar.Hidrolik oransal basınç düşürücüler ile kontrol edilen çekme ve doğrultma işleminden sonra hidrolik makas ile istenilen ölçülerde kütük kesilir.Belirli ölçülerde kesilen kütüğün iç ısı dağılımının denk olması için döndürülerek soğutma ızgarasında hareket ettirilir. Soğutma ızgarası sonunda kütük olarak paketlenir yada direk haddehane kısmına doğru son mamül hale getirilmek üzere gönderilir.

2.0 Kalıp Hareket Yöntemleri

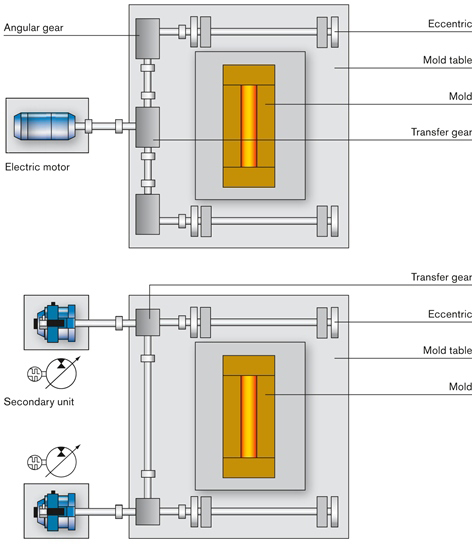

2.1 Kalıbın Eksantrik Sabit Stroklu Hareketi

Kalıbın hareketli olması elektik motoru yada hidrolik sistem ile sağlanmaktadır. Elektrik motoru ile dönme hareketi dişli kutusuna iletilir.Dişli kutusunda oluşan hareket kalıbın iki tarafına eş olarak dağıtılır. Kalıbın her iki yanı aynı eksantrikle döndürülerek sabit bir strok da hareket ettirilir.Hareketin frekans değeri elektrik motorunun devri değiştirilerek değiştirilir. Hidrolik sistemi ile kalıp hareketlendirildiğinde kalıbın iki yanına hidrolik motor ile dönme hareketi sağlanır. İki taraftaki eş eksantrik parça ile sabit stroklu dikey hareket sağlanır. Hareketin frekans değeri hidrolik pompanın debisi değiştirilerek sağlanmaktadır.

Kalıp hareketli olması ile dış çeperlerde oluşan soğumanın kütük içinde oluşan ısı dağılımını düzeltmekteyiz. Dış çeperde soğuyan çeliğin kalıba yapışmaması da sağlanmaktadır.Bu sistem ile kalıpların stroklarını değiştirilmesi çok zor mekanik sistemlere gereklilik göstermektedir. Bu nedenle genellikle sabit stroklu olarak kullanılır.

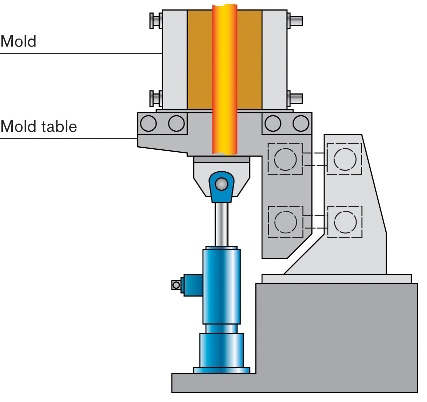

2.2 Kalıpların Hidrolik Silindirle Direk Hareketi

Kalıbın hidrolik Servo silindirle hareketi sağlanmaktadır.

Hidrolik sistemin seçiminde,

Yüksek Yükler

Enine kuvvetler

Yüksek Sıcaklık

Nemli Ortam

Kalıp Soğutma Suyu

Su Buharı

Asit Buharı göz önünde bulundurulmalıdır.

Kalıp osilasyonunda hidrolik servo sistemler kullanılarak;

Yüksek Dinamik Kuvvetler

Düşük Sürtünme

Ayarlanabilir Strok

Değişken Frekans

Ani Şok Alıcı

Enine Kuvvetlere Dayanım

Sürekli Pozisyon Kontrolü sağlanmakta olup stroğun değişkenliği döküm hızı , toz tüketimi ve kalıp ivmesini etkilemektedir.Hidrolik sistemin bölümlerini hidrolik silindir, servo valf ve eksen kontrolü olarak ayırabiliriz.

2.2.1. Hidrolik Servo Silindirler

Hidrolik lineer hareketler

Az Yer kaplaması

Hidrostatik yataklama ile enine kuvvetlere dayanımlı olması

Yüksek Şok Alıcı Olması öncelikli sayılacak özellikleridir.

Hidrolik silindir üzerinde servo valf, pozisyon kontrol cetveli,basınç transduseri,şok alıcı aküler,pilot basınç filtreleri, anti kavitasyon valfleri ve hidrostatik yataklama için yağ hatları bulunmaktadır.

2.2.1.1. Hidrostatik Yataklar

Hidrostatik YataklarHidrostatik Yataklama ile

Enine kuvvetlere Dayanım

Statik Kuvvet Artması

Yüksek Şok Alıcı

Düşük Sürtünme

Düşük Aşınma olarak sıralayabiliriz.

2.2.1.2. Servo Valf

Yüksek Hassasiyet

Yüksek geri bilgi çözünürlüğü

Cevap verme süresinin yüksek olması

Frekans değişimini çauk sağlaması

Kontrol valfi olarak servonun seçilmesine etken olmuştur.

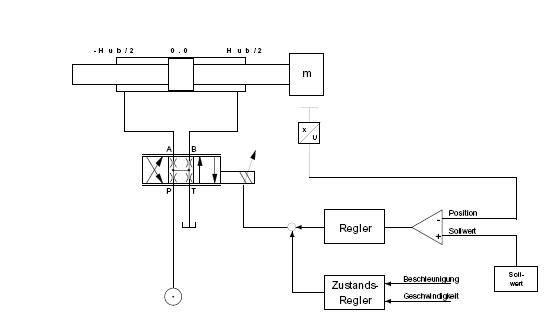

2.2.1.3 Eksen Kontrolü

Kalıp hareketini sağlayan hidrolik lineer eksende iki ana parametre üzerinden kontrol sağlanır.Birinci etken istenilen frekans değerinin sağlaması ikinci etken strok değeridir. Bu iki etkenin istenilen değer aralığında tutulması çalışma esnasında silindir üzerinde alınan basınç transduseri ve pozisyon cetvelinden gelen bilgilerin sürekli değerlendirilerek hareketin sürekliliği sağlanır.

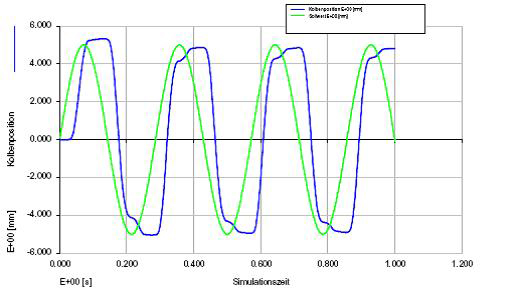

Hidrolik sistemin analog kapalı çevrim ile kontrolünde servo silindirde elde edilebilecek frekans değeri sınırlı olup artırılması durumunda kararlığının sağlanması güçtür.

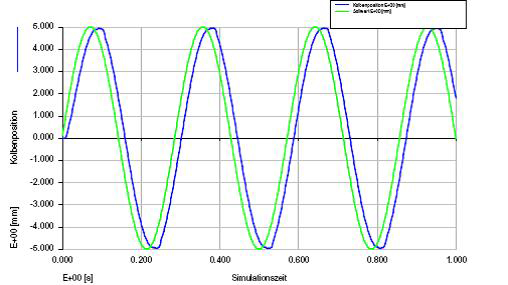

3.0 Eksen Kontrollerinde Analog Kontrol ile Nümerik Kontrol Karşılaştırılması

Simülasyon programları ile değişken üzerinden etkileşimleri incelememiz çok kolaylaşmaktadır.Geleneksel kapalı devre kontrol sistemi ile nümerik kontrollü eksen kontrolünde sonuçları karşılaştırmak amacı ile aynı örneği iki kontrol için değerlendireceğiz.

Sürekli Döküm Makinas

• Kütük Ölçüleri : 130 x 130 m

• Döküm Açısı : 6200 m

• Hareketli Dummy Bar

Kalıp

• Krom Kaplı Bakır-Gümüş Metal Alaşım

• 130 mm² , 1000 mm bo

• 10 mm strok ile 200 çevrim/dk

3.1 Geleneksel Kapalı Devre Kontrol

Sistem Özellikler

• Çift Milli 100/70/70x30 mm Silindi

• Servo Val

• Analog Kapalı Kontrol Sistemi

• Hareketli yük : 0,45

• Sistem Basıncı : 160 ba

• Hareketli Strok : 5 m

• Hareket frekansı : 3.5 H

• Doğal Frekans : 16 Hz

3.2 Nümerik Kontrollü Eksen

Sistem Özellikleri

• Çift Milli 100/70/70x30 mm Silindir

• Servo Valf

• Nümerik Eksen Kontrolü MAC-8

• Hareketli yük : 0,45 t

• Sistem Basıncı : 160 bar

• Hareketli Strok : 5 mm

• Hareket frekansı : 3.5 Hz

• Doğal Frekans : 50 Hz

Demir Çelik üretiminde dünyada yer edinebilmemizin öncelikli etkeni kaliteli mal üretmemizden geçmektedir.Yarı mamülün daha kaliteli olması son mamulün üretim maliyetlerini ve kalitesini direk etkilemektedir. Yarı mamül çelik üretiminde sürekli döküm makinasında kalıba döküm süreci kaliteyi direk etkileyen faktörler arasındadır. Kalın hareketlerinde kararlılığın artması sistem doğal frekansının artması ile doğru orantılıdır.Sistemin doğal frekansının artması ise sistemin kontrolüne bağlıdır. Sistem çözümlemesinde simülasyon programlarının da yardımı ile özellikle silindir strok çalışma eğrilerinde istenen değerlere yakınlığı grafiklerde açık olarak görülmektedir.

Kaynaklar

1. Mold Oscillation Guidelınes – Manfred M.Wolf

2. www.steeluniversity.org

3. BRH/STI Application Centre Metallurgy Hydraulic Mold Oscillation

4. İ.D.Ç. Çelikhane Eğitimi